塑料模具加工中注塑模浇口设计要点

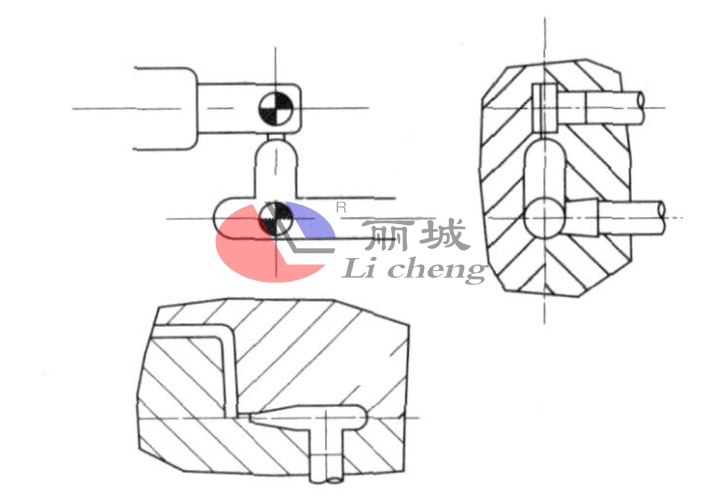

注塑模具浇口是连接分流道与型腔之间的一段细短通道,是浇注系统的最后部分,其作用是使塑料原料以较快的速度进入并充满型腔。在浇口设计过程中,须考虑产品尺寸、截面积尺寸、注塑模具结构、成型条件以及塑料原料的性能。

注塑模浇口设计的种类非常多,主要包括侧浇口设计、潜伏式浇口设计、点浇口设计、直接浇口设计、扇形浇口设计、薄片浇口设计、爪形浇口设计、环形浇口设计、伞形浇口设计及二次浇口设计。

塑料模具在使用注塑模加工过程中,浇口设计要点如下:

1.浇口设计位置尽量选择在分型面上,以便于清楚及注塑模具加工,因此能用侧浇口设计时不要用点浇口设计。

2.浇口的设计位置距型腔各部位距离尽量相等,并使流程最短,使熔体能在最短的时间内同时填满型腔的各部位。

3.浇口设计位置应选择对折型腔宽畅、厚壁部位,便于补缩,不至塑料模具制品形成气泡和收缩凹陷等缺陷。

4.在细长型芯附近,避免开设浇口设计,以免料流直接冲击型芯导致变形错位或弯曲。

5.在满足注塑加工要求下,浇口设计的数量越少越好,以减少熔接痕,若熔接痕无法避免,则应是熔接痕产生于塑料模具制品的不重要表面及非薄弱部位。

6.浇口设计的位置应有利于注塑模具排气。

7.浇口设计的位置不能影响塑料模具制品外观和功能。

8.注塑模浇口的大小不能设计的太大或太小,太大熔体经过交口是,不会产生升温效应,也很难有防倒流的作用。太小则阻力加大,易产生蛇纹、气纹和填充不足等缺陷。

9.在非平衡布置的注塑模具中,可以通过调整浇口宽度尺寸(而不是深度),来达到进料平衡。

10.一般浇口的截面积为分流道截面的3%-9%,浇口的截面形状为圆形(点浇口)或矩形(侧浇口),浇口长度为0.5-2毫米,表面粗糙度不低于0.4微米。

11.在侧浇口设计的注塑模具中,应避免从枕位处进料,因为熔体急剧拐弯会造成能量的损失。

12.在实际浇口设计工作中,浇口数量需要根据塑料模具制品加工结构、塑料原料熔融后的黏度等因素加以调整。

13.可通过经验或模流分析,来判断塑料模具制品因浇口设计位置而产生的熔接痕是否会影响产品的外观和强度,如会,可以加设冷料穴或辅助流道来加以解决。

14.在浇口(尤其是潜伏式浇口设计)附近应设置冷料穴设计,并设置拉料杆,以利于流道脱模。

请广大客户注意:

由于本公司各规格尺寸已有塑料模具数量已达3000种之多,所以如果您没有在网站中找到合适的产品,可以查看丽臣塑业的电子画册,主要分为高铁和市政专用!如果您希望以最短的时间内找到您想要的产品,请拨打丽臣热线:0573-82606007

丽臣塑业主营产品:现浇塑料模板,六角护坡模具、高铁水泥护栏模具、沟盖板模具、路沿石模具、彩砖模具、井盖模具等一系列水泥制品塑料、钢模具及配套的机械设备配件等,如条纹砖条纹机、脱模机、高铁护栏离心机、加料机等。

上一篇: 注塑热流道模具的概念

下一篇: 注塑模具冷料穴设计规范